उच्च स्तरीय विनिर्माण में परिवर्तन के साथ-साथ स्वच्छ ऊर्जा, अर्धचालक और फोटोवोल्टिक उद्योग के तीव्र विकास के कारण, उच्च दक्षता और उच्च परिशुद्धता वाले हीरा उपकरणों की मांग बढ़ रही है। हालांकि, कृत्रिम हीरा पाउडर, जो सबसे महत्वपूर्ण कच्चा माल है, की हीरा संरचना और मैट्रिक्स के बीच बंधन बल कम होने के कारण कार्बाइड उपकरणों का जीवनकाल शीघ्र ही कम हो जाता है। इन समस्याओं को दूर करने के लिए, उद्योग में आमतौर पर हीरा पाउडर की सतह पर धातु सामग्री की कोटिंग की जाती है, जिससे सतह की विशेषताओं में सुधार होता है, स्थायित्व बढ़ता है और उपकरण की समग्र गुणवत्ता में सुधार होता है।

हीरा पाउडर सतह कोटिंग विधि में कई प्रकार की विधियाँ शामिल हैं, जिनमें रासायनिक प्लेटिंग, इलेक्ट्रोप्लेटिंग, मैग्नेट्रॉन स्पटरिंग प्लेटिंग, वैक्यूम वाष्पीकरण प्लेटिंग, हॉट बर्स्ट रिएक्शन आदि शामिल हैं। इनमें से कुछ रासायनिक प्लेटिंग और परिपक्व प्रक्रिया वाली प्लेटिंग हैं, जिनमें एक समान कोटिंग होती है, कोटिंग की संरचना और मोटाई को सटीक रूप से नियंत्रित किया जा सकता है, और अनुकूलित कोटिंग के फायदे हैं, जिसके कारण ये उद्योग में सबसे अधिक उपयोग की जाने वाली दो तकनीकों में से एक बन गई हैं।

1. रासायनिक चढ़ाना

हीरा पाउडर रासायनिक कोटिंग में उपचारित हीरे के पाउडर को रासायनिक कोटिंग घोल में डाला जाता है, और घोल में मौजूद अपचायक की क्रिया से धातु आयनों को जमा करके एक सघन धातु कोटिंग बनाई जाती है। वर्तमान में, सबसे व्यापक रूप से उपयोग की जाने वाली हीरा रासायनिक प्लेटिंग, रासायनिक निकल प्लेटिंग है - फास्फोरस (Ni-P) द्विआधारी मिश्र धातु को आमतौर पर रासायनिक निकल प्लेटिंग कहा जाता है।

01 रासायनिक निकल चढ़ाने के घोल की संरचना

रासायनिक परासरण विलयन की संरचना उसकी रासायनिक अभिक्रिया की सुगम प्रगति, स्थिरता और परासरण गुणवत्ता पर निर्णायक प्रभाव डालती है। इसमें आमतौर पर मुख्य लवण, अपचायक, संकुलक, बफर, स्टेबलाइजर, त्वरक, सर्फेक्टेंट और अन्य घटक होते हैं। सर्वोत्तम परासरण प्रभाव प्राप्त करने के लिए प्रत्येक घटक का अनुपात सावधानीपूर्वक समायोजित करना आवश्यक है।

1. मुख्य लवण: आमतौर पर निकेल सल्फेट, निकेल क्लोराइड, निकेल एमिनो सल्फोनिक एसिड, निकेल कार्बोनेट आदि, इसकी मुख्य भूमिका निकेल स्रोत प्रदान करना है।

2. अपचायक: यह मुख्य रूप से परमाणु हाइड्रोजन प्रदान करता है, प्लेटिंग विलयन में मौजूद Ni²⁺ को Ni में अपचयित करता है और इसे हीरे के कणों की सतह पर जमा करता है, जो प्लेटिंग विलयन का सबसे महत्वपूर्ण घटक है। उद्योग में, प्रबल अपचयन क्षमता, कम लागत और अच्छी प्लेटिंग स्थिरता वाले सोडियम द्वितीयक फॉस्फेट का उपयोग मुख्य रूप से अपचायक के रूप में किया जाता है। यह अपचयन प्रणाली कम और उच्च तापमान दोनों पर रासायनिक प्लेटिंग को संभव बनाती है।

3. जटिल एजेंट: कोटिंग घोल अवक्षेपण को बढ़ा सकता है, कोटिंग घोल की स्थिरता को बढ़ा सकता है, प्लेटिंग घोल के सेवा जीवन को बढ़ा सकता है, निकल के जमाव की गति में सुधार कर सकता है, कोटिंग परत की गुणवत्ता में सुधार कर सकता है, आमतौर पर सक्सिनिन एसिड, साइट्रिक एसिड, लैक्टिक एसिड और अन्य कार्बनिक एसिड और उनके लवणों का उपयोग करता है।

4. अन्य घटक: स्टेबलाइज़र प्लेटिंग घोल के अपघटन को रोक सकता है, लेकिन क्योंकि यह रासायनिक प्लेटिंग प्रतिक्रिया को प्रभावित करेगा, इसलिए इसका उपयोग सीमित मात्रा में करना आवश्यक है; बफर रासायनिक निकल प्लेटिंग प्रतिक्रिया के दौरान H+ उत्पन्न कर pH की निरंतर स्थिरता सुनिश्चित कर सकता है; सर्फेक्टेंट कोटिंग की सरंध्रता को कम कर सकता है।

02 रासायनिक निकल-प्लेटिंग प्रक्रिया

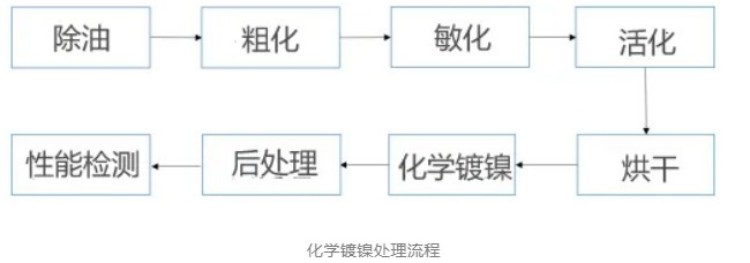

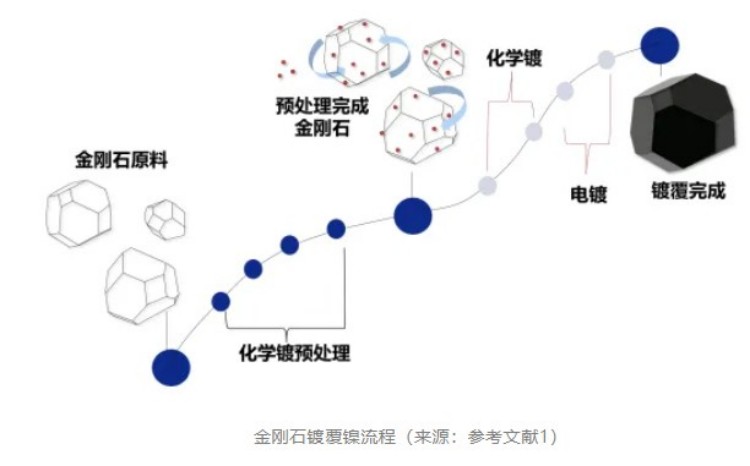

सोडियम हाइपोफॉस्फेट सिस्टम की रासायनिक प्लेटिंग के लिए आवश्यक है कि मैट्रिक्स में कुछ उत्प्रेरक गतिविधि हो, जबकि हीरे की सतह में स्वयं कोई उत्प्रेरक गतिविधि केंद्र नहीं होता है, इसलिए हीरे के पाउडर की रासायनिक प्लेटिंग से पहले इसका पूर्व-उपचार करना आवश्यक है। रासायनिक प्लेटिंग की पारंपरिक पूर्व-उपचार विधि में तेल हटाना, खुरदरापन बढ़ाना, संवेदीकरण और सक्रियण शामिल हैं।

(1) तेल हटाना, खुरदरापन: तेल हटाने का मुख्य उद्देश्य हीरे के पाउडर की सतह पर मौजूद तेल, दाग और अन्य कार्बनिक प्रदूषकों को हटाना है, ताकि बाद में की जाने वाली कोटिंग की सटीक फिटिंग और बेहतर प्रदर्शन सुनिश्चित हो सके। खुरदरापन हीरे की सतह पर कुछ छोटे गड्ढे और दरारें बना सकता है, जिससे हीरे की सतह की खुरदरापन बढ़ जाती है। यह न केवल इन स्थानों पर धातु आयनों के अधिशोषण के लिए अनुकूल है, जिससे बाद में की जाने वाली रासायनिक चढ़ाना और विद्युत चढ़ाना आसान हो जाता है, बल्कि हीरे की सतह पर चरण भी बन जाते हैं, जो रासायनिक चढ़ाना या विद्युत चढ़ाना धातु निक्षेपण परत के विकास के लिए अनुकूल परिस्थितियाँ प्रदान करते हैं।

आमतौर पर, तेल हटाने के चरण में NaOH और अन्य क्षारीय घोल का उपयोग किया जाता है, और खुरदरापन बढ़ाने के चरण में, हीरे की सतह को खुरचने के लिए नाइट्रिक एसिड और अन्य अम्लीय घोल का उपयोग कच्चे रासायनिक घोल के रूप में किया जाता है। इसके अलावा, इन दोनों चरणों में अल्ट्रासोनिक सफाई मशीन का उपयोग किया जाना चाहिए, जो हीरे के पाउडर से तेल हटाने और खुरदरापन बढ़ाने की दक्षता में सुधार करने, तेल हटाने और खुरदरापन बढ़ाने की प्रक्रिया में समय बचाने और तेल हटाने और खुरदरापन बढ़ाने के प्रभाव को सुनिश्चित करने में सहायक होता है।

(2) संवेदीकरण और सक्रियण: संपूर्ण रासायनिक चढ़ावा प्रक्रिया में संवेदीकरण और सक्रियण सबसे महत्वपूर्ण चरण है, जो सीधे तौर पर रासायनिक चढ़ावा किए जाने से संबंधित है। संवेदीकरण का अर्थ है हीरे के पाउडर की सतह पर आसानी से ऑक्सीकृत होने वाले पदार्थों का अधिशोषण करना, जिनमें स्व-उत्प्रेरक क्षमता नहीं होती है। सक्रियण का अर्थ है निकल कणों के अपचयन पर हाइपोफॉस्फोरिक अम्ल के ऑक्सीकरण और उत्प्रेरक रूप से सक्रिय धातु आयनों (जैसे धातु पैलेडियम) का अधिशोषण करना, जिससे हीरे के पाउडर की सतह पर कोटिंग के जमाव की दर में तेजी आती है।

सामान्यतः, यदि संवेदीकरण और सक्रियण उपचार का समय बहुत कम हो, तो हीरे की सतह पर धातु पैलेडियम बिंदु का निर्माण कम होता है, कोटिंग का सोखना अपर्याप्त होता है, कोटिंग परत आसानी से उतर जाती है या पूर्ण कोटिंग का निर्माण मुश्किल होता है, और यदि उपचार का समय बहुत लंबा हो, तो पैलेडियम बिंदु की बर्बादी होती है। इसलिए, संवेदीकरण और सक्रियण उपचार के लिए सर्वोत्तम समय 20-30 मिनट है।

(3) रासायनिक निकल चढ़ाना: रासायनिक निकल चढ़ाने की प्रक्रिया न केवल कोटिंग घोल की संरचना से प्रभावित होती है, बल्कि घोल के तापमान और पीएच मान से भी प्रभावित होती है। पारंपरिक उच्च तापमान रासायनिक निकल चढ़ाने में, सामान्यतः तापमान 80~85℃ के बीच होता है, 85℃ से अधिक तापमान पर चढ़ाने के घोल का अपघटन होने की संभावना रहती है, जबकि 85℃ से कम तापमान पर अभिक्रिया की गति तेज होती है। पीएच मान के संबंध में, पीएच बढ़ने पर कोटिंग जमाव की दर बढ़ती है, लेकिन पीएच के कारण निकल लवण अवक्षेपण भी होता है जो रासायनिक अभिक्रिया की गति को बाधित करता है। इसलिए, रासायनिक निकल चढ़ाने की प्रक्रिया में रासायनिक चढ़ाने के घोल की संरचना और अनुपात, रासायनिक चढ़ाने की प्रक्रिया की स्थितियों को अनुकूलित करके, रासायनिक कोटिंग जमाव की दर, कोटिंग घनत्व, कोटिंग संक्षारण प्रतिरोध, कोटिंग घनत्व विधि और कोटिंग डायमंड पाउडर को नियंत्रित करके औद्योगिक विकास की मांग को पूरा किया जाता है।

इसके अलावा, एक ही परत चढ़ाने से आदर्श मोटाई प्राप्त नहीं हो सकती है, और इसमें बुलबुले, छोटे छेद और अन्य दोष हो सकते हैं, इसलिए परत की गुणवत्ता में सुधार करने और लेपित हीरे के पाउडर के फैलाव को बढ़ाने के लिए कई परतें चढ़ाई जा सकती हैं।

2. इलेक्ट्रो निकेलिंग

डायमंड केमिकल निकल प्लेटिंग के बाद कोटिंग परत में फॉस्फोरस की उपस्थिति के कारण, इसकी विद्युत चालकता कम हो जाती है, जिससे डायमंड टूल की सैंड लोडिंग प्रक्रिया (मैट्रिक्स सतह पर डायमंड कणों को स्थिर करने की प्रक्रिया) प्रभावित होती है। इसलिए, निकल प्लेटिंग के लिए फॉस्फोरस रहित प्लेटिंग परत का उपयोग किया जा सकता है। इसकी विशिष्ट प्रक्रिया यह है कि डायमंड पाउडर को निकल आयन युक्त कोटिंग घोल में डाला जाता है। डायमंड कण पावर नेगेटिव इलेक्ट्रोड के संपर्क में आकर कैथोड बन जाते हैं, जबकि निकल धातु का ब्लॉक प्लेटिंग घोल में डूबा रहता है और पावर पॉजिटिव इलेक्ट्रोड से जुड़कर एनोड बन जाता है। इलेक्ट्रोलाइटिक क्रिया के माध्यम से, कोटिंग घोल में मौजूद मुक्त निकल आयन डायमंड की सतह पर परमाणुओं में परिवर्तित हो जाते हैं, और ये परमाणु कोटिंग में विकसित हो जाते हैं।

01 प्लेटिंग घोल की संरचना

रासायनिक प्लेटिंग घोल की तरह, इलेक्ट्रोप्लेटिंग घोल भी मुख्य रूप से इलेक्ट्रोप्लेटिंग प्रक्रिया के लिए आवश्यक धातु आयन प्रदान करता है और वांछित धातु कोटिंग प्राप्त करने के लिए निकल जमाव प्रक्रिया को नियंत्रित करता है। इसके प्रमुख घटकों में मुख्य लवण, एनोड सक्रिय एजेंट, बफर एजेंट, योजक पदार्थ आदि शामिल हैं।

(1) मुख्य लवण: मुख्य रूप से निकल सल्फेट, निकल एमिनो सल्फोनेट आदि का उपयोग किया जाता है। सामान्यतः, मुख्य लवण की सांद्रता जितनी अधिक होगी, प्लेटिंग घोल में प्रसार उतना ही तेज़ होगा, धारा दक्षता उतनी ही अधिक होगी, धातु निक्षेपण दर उतनी ही अधिक होगी, लेकिन कोटिंग के कण मोटे हो जाएँगे, और मुख्य लवण की सांद्रता में कमी से कोटिंग की चालकता खराब हो जाएगी, और इसे नियंत्रित करना मुश्किल होगा।

(2) एनोड सक्रिय एजेंट: क्योंकि एनोड आसानी से निष्क्रिय हो जाता है, चालकता खराब हो जाती है, जिससे धारा वितरण की एकरूपता प्रभावित होती है, इसलिए एनोड सक्रियण को बढ़ावा देने और एनोड निष्क्रियता के वर्तमान घनत्व में सुधार करने के लिए एनोडिक सक्रियक के रूप में निकेल क्लोराइड, सोडियम क्लोराइड और अन्य एजेंटों को जोड़ना आवश्यक है।

(3) बफर एजेंट: रासायनिक प्लेटिंग घोल की तरह, बफर एजेंट प्लेटिंग घोल और कैथोड पीएच की सापेक्ष स्थिरता बनाए रख सकता है, ताकि यह इलेक्ट्रोप्लेटिंग प्रक्रिया की स्वीकार्य सीमा के भीतर उतार-चढ़ाव कर सके। सामान्य बफर एजेंटों में बोरिक एसिड, एसिटिक एसिड, सोडियम बाइकार्बोनेट आदि शामिल हैं।

(4) अन्य योजक: कोटिंग की आवश्यकताओं के अनुसार, कोटिंग की गुणवत्ता में सुधार के लिए चमक बढ़ाने वाले एजेंट, समतलीकरण एजेंट, गीला करने वाले एजेंट और विविध एजेंट तथा अन्य योजकों की उचित मात्रा मिलाएं।

02 डायमंड इलेक्ट्रोप्लेटेड निकेल फ्लो

1. चढ़ाने से पहले उपचार: हीरा अक्सर सुचालक नहीं होता है, इसलिए इसे अन्य कोटिंग प्रक्रियाओं के माध्यम से धातु की परत चढ़ाने की आवश्यकता होती है। धातु की परत चढ़ाने और उसे मोटा करने के लिए अक्सर रासायनिक चढ़ाने की विधि का उपयोग किया जाता है, इसलिए रासायनिक कोटिंग की गुणवत्ता कुछ हद तक चढ़ाने की परत की गुणवत्ता को प्रभावित करती है। सामान्यतः, रासायनिक चढ़ाने के बाद कोटिंग में फास्फोरस की मात्रा कोटिंग की गुणवत्ता पर बहुत अधिक प्रभाव डालती है। उच्च फास्फोरस वाली कोटिंग अम्लीय वातावरण में अपेक्षाकृत बेहतर संक्षारण प्रतिरोध प्रदान करती है, लेकिन इसकी सतह पर उभार अधिक होते हैं, सतह की खुरदरापन अधिक होती है और इसमें चुंबकीय गुण नहीं होते हैं; मध्यम फास्फोरस वाली कोटिंग संक्षारण प्रतिरोध और घिसाव प्रतिरोध दोनों प्रदान करती है; और कम फास्फोरस वाली कोटिंग अपेक्षाकृत बेहतर चालकता प्रदान करती है।

इसके अतिरिक्त, हीरे के पाउडर के कणों का आकार जितना छोटा होगा, उसका विशिष्ट सतही क्षेत्रफल उतना ही अधिक होगा। कोटिंग के दौरान, पाउडर आसानी से प्लेटिंग घोल में तैरने लगता है, जिससे रिसाव, प्लेटिंग और कोटिंग की ढीली परत जैसी समस्याएं उत्पन्न होती हैं। प्लेटिंग से पहले, P की मात्रा और कोटिंग की गुणवत्ता को नियंत्रित करना, साथ ही हीरे के पाउडर की चालकता और घनत्व को नियंत्रित करना आवश्यक है ताकि पाउडर के आसानी से तैरने की समस्या को सुधारा जा सके।

2. निकल प्लेटिंग: वर्तमान में, डायमंड पाउडर प्लेटिंग में अक्सर रोलिंग कोटिंग विधि का उपयोग किया जाता है, यानी, बोतल में इलेक्ट्रोप्लेटिंग घोल की उचित मात्रा डाली जाती है, उसमें कृत्रिम डायमंड पाउडर की एक निश्चित मात्रा मिलाई जाती है, और बोतल को घुमाकर डायमंड पाउडर को रोल किया जाता है। साथ ही, धनात्मक इलेक्ट्रोड को निकल ब्लॉक से और ऋणात्मक इलेक्ट्रोड को कृत्रिम डायमंड पाउडर से जोड़ा जाता है। विद्युत क्षेत्र की क्रिया के तहत, प्लेटिंग घोल में मौजूद मुक्त निकल आयन कृत्रिम डायमंड पाउडर की सतह पर धातु निकल का निर्माण करते हैं। हालांकि, इस विधि में कोटिंग की कम दक्षता और असमान कोटिंग जैसी समस्याएं हैं, इसलिए रोटेटिंग इलेक्ट्रोड विधि का विकास हुआ।

घूर्णनशील इलेक्ट्रोड विधि में हीरा पाउडर चढ़ाने की प्रक्रिया में कैथोड को घुमाया जाता है। इस विधि से इलेक्ट्रोड और हीरा कणों के बीच संपर्क क्षेत्र बढ़ता है, कणों के बीच एकसमान चालकता बढ़ती है, कोटिंग की असमानता दूर होती है और हीरा-निकल चढ़ाने की उत्पादन क्षमता में सुधार होता है।

संक्षिप्त विवरण

हीरे के औजारों के मुख्य कच्चे माल के रूप में, हीरे के सूक्ष्म पाउडर का सतही संशोधन मैट्रिक्स नियंत्रण बल को बढ़ाने और औजारों के सेवा जीवन को बेहतर बनाने का एक महत्वपूर्ण साधन है। हीरे के औजारों की रेत लोडिंग दर को बेहतर बनाने के लिए, हीरे के सूक्ष्म पाउडर की सतह पर निकल और फास्फोरस की एक परत चढ़ाई जा सकती है जिससे एक निश्चित चालकता प्राप्त होती है, और फिर निकल की परत चढ़ाकर परत को मोटा किया जा सकता है, जिससे चालकता बढ़ जाती है। हालांकि, यह ध्यान रखना महत्वपूर्ण है कि हीरे की सतह में स्वयं कोई उत्प्रेरक सक्रिय केंद्र नहीं होता है, इसलिए रासायनिक परत चढ़ाने से पहले इसका पूर्व-उपचार करना आवश्यक है।

संदर्भ दस्तावेज:

लियू हान। कृत्रिम हीरा सूक्ष्म पाउडर की सतह कोटिंग प्रौद्योगिकी और गुणवत्ता पर अध्ययन [डी]। झोंगयुआन प्रौद्योगिकी संस्थान।

यांग बियाओ, यांग जून, और युआन गुआंगशेंग। हीरे की सतह कोटिंग की पूर्व-उपचार प्रक्रिया पर अध्ययन [जे]। अंतरिक्ष मानकीकरण।

ली जिंगहुआ। वायर सॉ के लिए उपयोग किए जाने वाले कृत्रिम हीरे के सूक्ष्म पाउडर के सतह संशोधन और अनुप्रयोग पर शोध [डी]। झोंगयुआन प्रौद्योगिकी संस्थान।

फैंग लिली, झेंग लियान, वू यानफेई, आदि। कृत्रिम हीरे की सतह की रासायनिक निकल चढ़ाने की प्रक्रिया [जे]। जर्नल ऑफ आईओएल।

यह लेख सुपरहार्ड मटेरियल नेटवर्क में पुनः प्रकाशित किया गया है।

पोस्ट करने का समय: 13 मार्च 2025